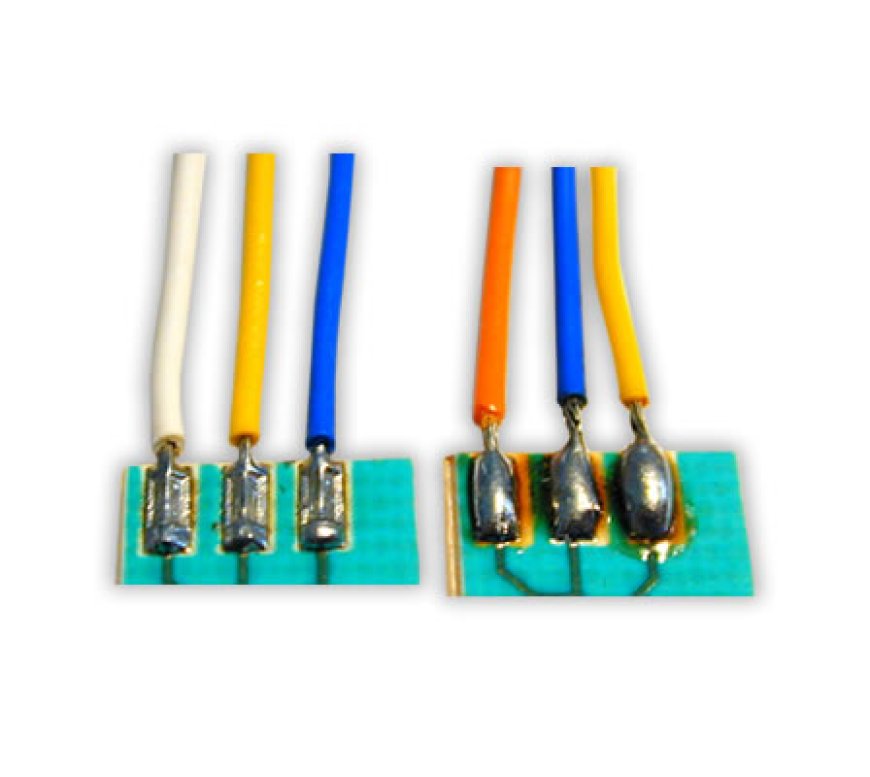

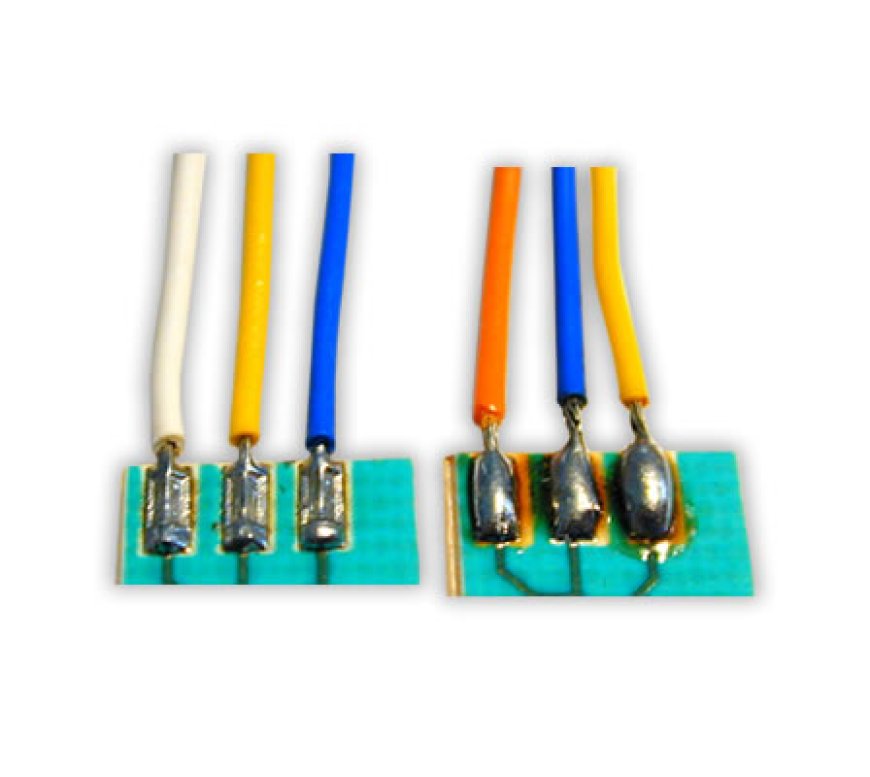

Lötung von Einzellitzen auf einer Leiterplatte.

Methode zur Lötung von Einzellitzen auf einer Leiterplatte mit einem profilierten Lötbügel bietet mehrere Vorteile gegenüber einem flachen Lötbügel:

Join our subscribers list to get the latest news, updates and special offers directly in your inbox

Optimale Positionierung der Litzen: Durch die Profilierung des Lötbügels können die Einzellitzen optimal auf den Lötpads positioniert werden. Dies gewährleistet eine präzise und zuverlässige Verbindung zwischen den Litzen und den Lötpads auf der Leiterplatte.

Verbesserter Wärmeeintrag: Die Profilierung des Lötbügels ermöglicht einen verbesserten Wärmeeintrag während des Lötprozesses im Vergleich zu einem flachen Lötbügel. Durch die spezifische Formgebung kann die Wärme gleichmäßiger über die Litzen und die Lötpads verteilt werden, was zu einer besseren Lötqualität führt.

Produktspezifische Anpassung: Die Profilierung des Lötbügels wird produktspezifisch hergestellt, was bedeutet, dass sie dem jeweiligen Leiterquerschnitt angepasst werden kann. Dadurch wird eine optimale Passform und eine effiziente Lötung für verschiedene Arten von Leitern ermöglicht.

Flexibilität bei der Profilierung: Die Anzahl der Profilierungen kann frei gewählt werden, und es können auch Profilierungen unterschiedlicher Formen und Größen eingesetzt werden. Dadurch können Leiter mit unterschiedlichem Querschnitt in einem Arbeitsschritt verlötet werden, was die Effizienz des Lötprozesses erhöht.

Insgesamt bietet die Verwendung eines profilierten Lötbügels für die Lötung von Einzellitzen auf einer Leiterplatte eine präzise, effiziente und vielseitige Lösung, die eine hochwertige Verbindung und eine verbesserte Wärmeübertragung gewährleistet.

Nov 23, 2020 0 365

May 8, 2024 0 357

May 7, 2024 0 355

Apr 26, 2024 0 335

May 6, 2024 0 304

May 7, 2024 0 355

May 6, 2024 0 304

May 3, 2024 0 243

May 2, 2024 0 247