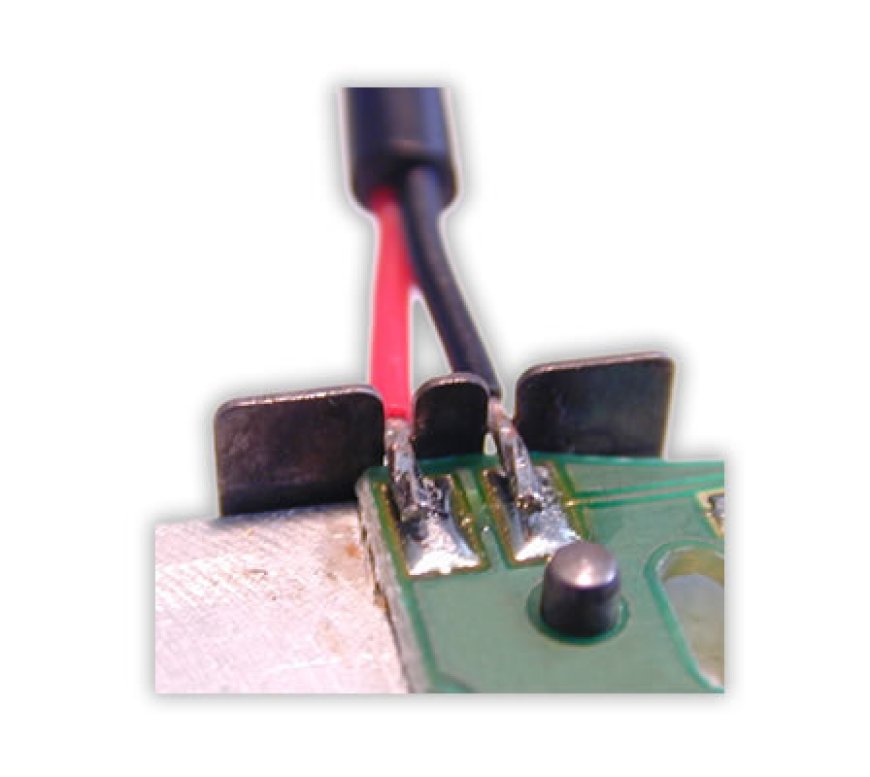

Lötung von Einzellitzen auf einer Leiterplatte.

Die beschriebene Methode zur Lötung von Einzellitzen auf einer Leiterplatte mittels eines profilierten Lötbügels ist einer effizienten und präzisen Lösung. Hier sind einige Schlüsselmerkmale und Vorteile dieses Ansatzes: