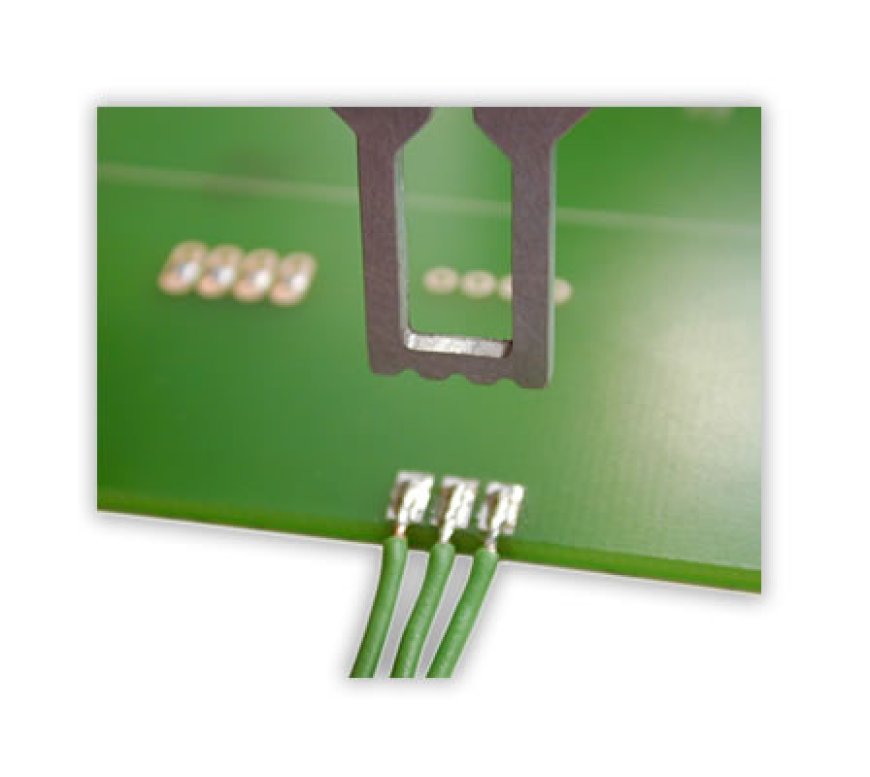

Lötung von Einzellitzen auf einer Leiterplatte.

Die Verwendung eines profilierten Lötbügels zur Lötung von Einzellitzen auf einer Leiterplatte ist eine effektive Methode, um eine optimale Positionierung der Litzen auf den Lötpads zu gewährleisten und einen verbesserten Wärmeeintrag zu erreichen. Hier sind einige wichtige Punkte zu beachten: