Integration eines temporär geheizten Heißverstemmsystems in kundenseitige Inlinesysteme zur flexiblen und effizienten Verformung von Polycarbonat-Pins.

Die Anforderungen an die moderne Elektronikfertigung erfordern präzise und dauerhafte Verbindungen zwischen Leiterplatten und Kunststoffkörpern. Eine innovative Lösung bietet die Integration eines temporär geheizten Heißverstemmsystems in bestehende Inlinesysteme, wie zum Beispiel das Bosch TS-System. Diese Technologie ermöglicht es, mehrere Produkte gleichzeitig in einem Arbeitsgang zu bearbeiten, indem sie die Polycarbonat-Pins effizient und präzise umformt.

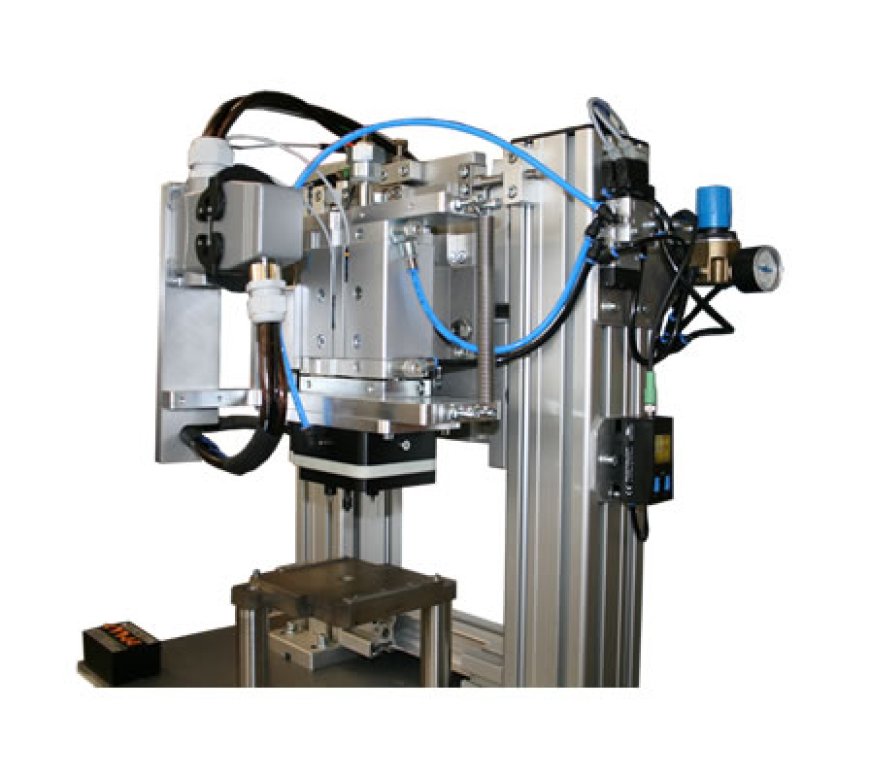

In dieser Anwendung werden vier Produkte, die sich auf einem Werkstückträger befinden, gleichzeitig mit vier unabhängig voneinander arbeitenden Heißverstemmeinheiten verarbeitet. Jede dieser Einheiten ist in der Lage, zehn Pins pro Produkt zu verformen, was insgesamt zu einer hohen Prozessgeschwindigkeit und Effizienz führt. Über die kundenseitige Steuerung wird dem Heißverstemmsystem mitgeteilt, welche Positionen bearbeitet werden müssen. Diese Flexibilität ermöglicht eine optimale Anpassung an verschiedene Produktionsanforderungen.

Die Steuerung und Überwachung jedes der vier 10-fach Heißverstemmköpfe erfolgt separat. Dies bedeutet, dass jeder Kopf individuell parametriert werden kann, um spezifische Anforderungen zu erfüllen. Die Überwachung der Prozessparameter stellt sicher, dass die Qualität und Konsistenz der Verbindungen gewährleistet sind. Zudem kann die Steuerung des Bandsegments des Inlinesystems entweder durch das Heißverstemmsystem selbst oder durch die kundenseitige Steuerung übernommen werden.

Die Werkstückträger werden in den Bearbeitungsstationen indexiert und ausgehoben, um die teilweise hohen Kräfte des Heißverstemmprozesses aufzunehmen. Die Indexiereinheiten sind speziell dafür ausgelegt, diesen Belastungen standzuhalten. Die Integration der Heißverstemmsteuerung in das kundenseitige System erfolgt über standardisierte Schnittstellen wie digitale Ein- und Ausgänge, Profibus oder TCP/IP-Netzwerke. Diese Schnittstellen ermöglichen die Überwachung und Ansteuerung des Systems sowie die Übermittlung von Prozessdaten für eine lückenlose Nachverfolgbarkeit (Traceability).

Das Heißverstemmsystem arbeitet temporär geheizt: Nach der Heizphase erfolgt eine aktive Abkühlung auf dem Produkt. Dies sorgt für eine schnelle und stabile Fixierung der Leiterplatten. Kundenspezifische Anlagen und Sondermaschinen werden komplett im eigenen Haus entworfen, konstruiert, realisiert und in Betrieb genommen. Wir bieten alle notwendigen Fertigungsschritte rund um den Heißverstemmprozess an – von einfachen, ausschließlich thermisch überwachten Systemen bis hin zu komplett prozessüberwachten Ausbaustufen mit Bauteilhöhen- und Einsinkwegmessung, permanenter Kraftmessung und Datenkommunikation.

Die Heißverstemmsysteme sind flexibel und vielseitig einsetzbar: Der Regelungskreis des Systems ist für den Anschluss von Einzelstempeln bis hin zu komplexen Mehrfach-Heißverstemmköpfen ausgelegt, die mehrere Umformprozesse gleichzeitig durchführen können. Die formgebenden Stempel werden kundenspezifisch angepasst und hergestellt, und die Heißverstemmköpfe können in kürzester Zeit reproduzierbar gewechselt werden.

Unsere innovativen Beschichtungstechnologien gewährleisten eine maximale Standzeit der Heißverstemmstempel, selbst bei der Bearbeitung von hochgefüllten Kunststoffen. Mit einer Mikrohärte (HV 0,05) von bis zu 3.300 bieten diese Beschichtungen einen hohen Schutz vor Abrasivverschleiß und Erosion der formgebenden Flächen.

Die Anlagensteuerung ermöglicht vollständig frei programmierbare Heiz- und Kühlphasen, umfangreiche Überwachungsfunktionen und die Speicherung der Fertigungsparameter für zehn oder mehr Produkte. Sicherheitsfunktionen wie Passwortabfragen für Änderungen prozessrelevanter Parameter und Schlüsselschalter für das Quittieren schwerwiegender Fehlermeldungen sorgen für eine hohe Betriebssicherheit.

Durch diese umfangreichen Funktionen und Anpassungsmöglichkeiten stellt die Heißverstemmanlage eine effektive Lösung für die dauerhafte und stabile Fixierung von Leiterplatten auf Kunststoffkörpern dar und erfüllt gleichzeitig die hohen Anforderungen moderner Elektronikfertigungsprozesse.